Horizontales Spülbohrverfahren

Einzelrohreinzug mit duktilen Gussrohren

„Das einzig Beständige ist die Veränderung, man muss nur darauf reagieren können.“ Dieser Satz in Anlehnung an den griechischen Philosophen Heraklit begleitete die MIDEWA Wasserversorgungsgesellschaft in Mitteldeutschland mbH beim Neubau einer Trinkwasserleitung DN 500 mit duktilen Gussrohren zwischen dem östlichen Rand der Kreisstadt Merseburg und dem Wasserwerk Werder. Die durch das Saale-Hochwasser 2013 angerichteten Schäden erforderten die Erneuerung der Hauptversorgungsleitung für die Stadt Merseburg, deren Ortsteile sowie der ortsansässigen Industriebetriebe (z. B. Glaconchemie und APK AG).

Die Baumaßnahme wurde durch das Land Sachsen-Anhalt und den Bund im Rahmen der Aufbauhilfe „Hochwasser 2013“ gefördert.

Schwierige Rahmenbedingungen

Die räumlichen Gegebenheiten ließen nur eine Erneuerung der beschädigten Bestandsrohrleitung in nahezu gleicher Trasse in direkter Verbindung zwischen dem Wasserwerk Werder und der Einspeisung im Ostteil der Stadt zu. Gleichzeitig musste diese Bestandsrohrleitung (DN 500 Grauguss) aber in Betrieb bleiben (ca. 500 m³ pro Stunde), um die Versorgung von ca. 40.000 Einwohnern sicherzustellen. Auch die Tatsache, dass der östlich der Saale gelegene Arbeitsbereich inmitten eines Landschafts- und Europäischen Vogelschutzgebietes liegt, das darüber hinaus auch ein ausgewiesenes Überschwemmungsgebiet ist, stellte alle Projektbeteiligten vor große Herausforderungen.

Moderne Technik, moderne Rohre

Die alte Querung des Schifffahrtsweges Saale wurde 1961 (!) genehmigt und dann in offener Bauweise mittels Stahlrohren im rund 6 m tiefen Gewässer ausgeführt. Für diese, seinerzeit bautechnisch anspruchsvolle Leistung, musste aufgrund der heutigen Rahmenbedingungen (Schutzstatus Baufeld, Schleusennähe, Betrieb Bestandsleitung etc.) für die neu zu errichtende Trinkwasserleitung eine moderne Technik gewählt werden. Als Lösung war schnell die innovative und umweltfreundliche Variante einer 750 m langen Bohrung im gesteuerten horizontalen Spülbohrverfahren (HDD) gefunden. Auch in Hinblick auf den schwierigen Untergrund war das HDD-Verfahren die erste Wahl. Die Baugrunduntersuchung ergab im Auengebiet u. a. eine rund 2 m dicke Auelehmschicht, gefolgt von rund 5 m mächtigen Flussschottern, darunter Tertiärtone/-sande und eine weitere, mehrere Meter dicke Lage von Ton- und Sandstein.

Eine Bohrung für Profis

Die Hallesche Niederlassung der Umwelttechnik und Wasserbau GmbH hatte sich im Jahr 2020 bei der Ausschreibung mit dem wirtschaftlichsten Angebot durchgesetzt. Nur wenige Unternehmen in Deutschland verfügen über die für diese Maßnahme erforderliche Bohrtechnik. Daher wurde die Beermann Bohrtechnik GmbH, spezialisiert auf das Horizontale Spülbohrverfahren, als Nachunternehmer gebunden. Deren Großbohranlage „HK 250 HT-Rig“ kam hier zum Einsatz (Abb. 1 und 2).

Probleme sind zum Lösen da

Die ursprüngliche Planung sah vor, zwei Bohrungen mit ca. 750 m durchzuführen: die erste für die Rückspülleitung, die zweite für die Medienleitung. Bereits bei der Pilotbohrung bereitete der geologische Untergrund, speziell beim Rückflussverhalten der Bohrsuspension, Probleme: Bohrklein, aber auch herausgelöster Kies, mussten sich mit der Suspension zwischen Bohrlochwandung und Bohrgestänge entgegen der Bohrrichtung in Richtung Startgrube bewegen. Vermutlich „verstopfte“ dieser „Materialtransport“ den Zwischenraum im Bereich des durchbohrten Festgesteins. Der fehlende Rückfluss konnte somit nur zeitweise durch den Einsatz verschiedener Maßnahmen wiederhergestellt werden.

Letztendlich entschied man sich für einen aufwändigen Austausch des Bohrkopfes, was aber auch nicht zielführend war. Erst mit Hilfe einer gezielten Entlastungsbohrung nach 680 m Bohrstrecke konnte die Zielgrube unmittelbar vor einem Schulgebäude erreicht werden. Dank der genauen Ortung des Bohrkopfes wurde die Entlastungsbohrung punktgenau niedergebracht. Eine Weiterführung der Bohrung ohne Rückfluss hätte zum einen die Bodenstruktur um den Bohrkanal durch die mit Hochdruck eingebrachte Bohrsuspension zwangsläufig verändert, zum anderen Spannungen im Boden erzeugt und damit auch die wichtige Bestandsleitung aus Grauguss gefährdet. Aufgrund dieser Erfahrung wurde entschieden, diese für die Rückspülleitung vorgesehene Bohrung für die Medienleitung zu nutzen und den Transport der Suspension über Saugwagen zu realisieren. Mit der „Saugwagenvariante“, die ursprünglich aufgrund der schwierigen Zufahrt über eine Ackerfläche, einem Bauvorhaben an der Verbindungsstraße, der unmittelbaren Nähe zu einer Schule und den beengten Platzverhältnissen an der Zielgrube verworfen worden war, erübrigte sich eine zusätzliche Bohrung mit dem entsprechend hohen Zeitverlust.

Gewusst wie

Die Bohrgarnitur für die Pilotbohrung bestand zu Beginn aus einem 12”-Rollenmeißel, einer Jetting-Garnitur und einem Steering-Tool sowie dem 6 5/8“ Bohrstrang (Abb. 3 und 4). Die Pilotbohrung wurde mittels Kreiselkompass (Drillguide GST) vermessen.

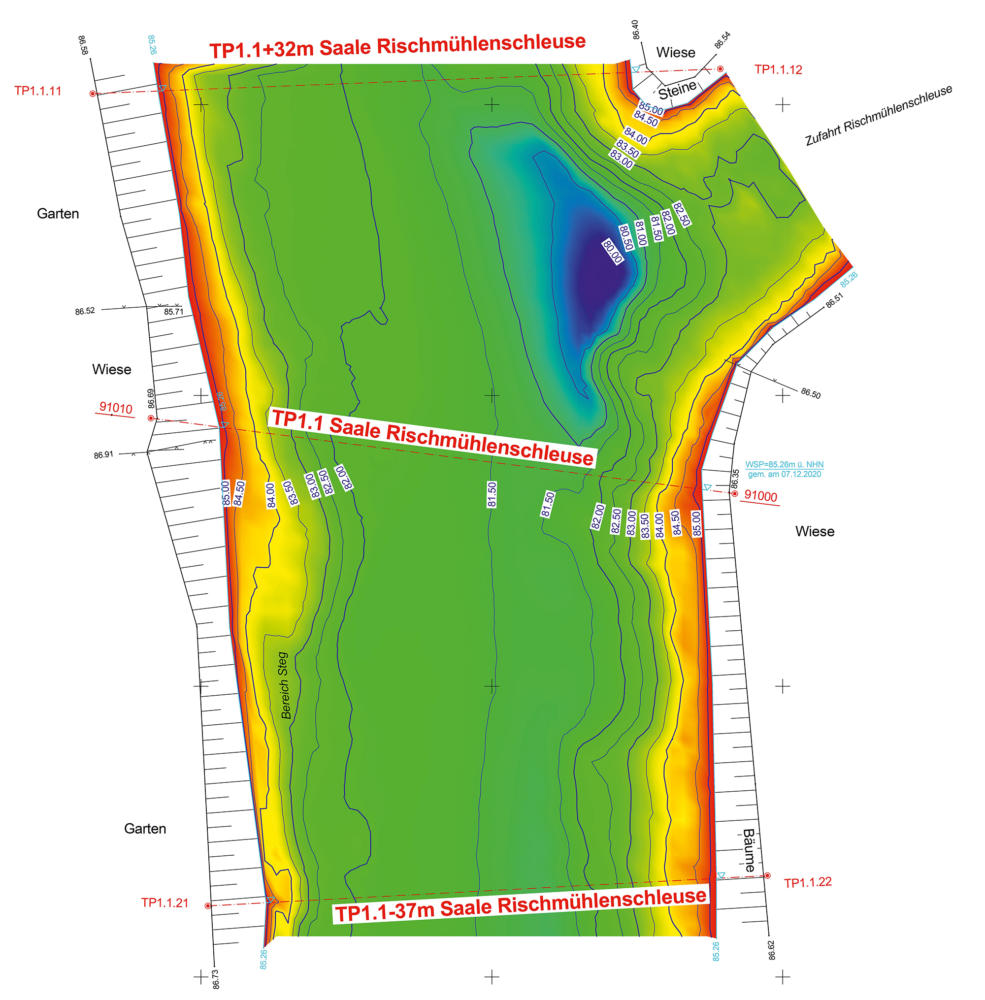

Die 6 m tiefe Saale wurde mit einem Abstand von 12 m zur Flusssohle gequert. Zur Feststellung der Flusssohle bewährte sich die Erstellung eines Tiefenlinienplans (Abb. 5), aus dem zur Visualisierung noch zusätzlich Profilschnitte erzeugt werden konnten.Vom Bohrplatz (85 m NHN) aus gesehen, lag der tiefste Punkt der Bohrung (61,7 m NHN) weit vor der Saale, da unter dem Fluss die Rohrleitung in westlicher Richtung unter Berücksichtigung der Raumkurve auf 95 m NHN ansteigen musste. Um diese Raumkurve zu erreichen, wurden die Ein- und Austrittswinkel der Bohrung mit ca. 15° relativ steil gewählt.

Nach der Pilotbohrung erfolgte in zwei Durchgängen die Aufweitung des Bohrkanals bis auf 970 mm, sowie ein Cleaning Run, um das Risiko einer verlorenen Bohrung bei diesen schwierigen Baugrundverhältnissen zu reduzieren.

Teile des Bohrequipments.

(Quelle: vonRoll hydro (deutschland) gmbh & co kg, Wetzlar)

Tiefenlinienplan der Saale im Querungsbereich vor Baubeginn

(Quelle: MIDIC GmbH Mitteldeutsche Ingenieurconsult, Halle)

Rohrmaterial von Profis

Mit der alten Bestandsrohrleitung aus Grauguss hat die Stadt Merseburg über viele Jahre gute Erfahrungen gemacht. Somit war es naheliegend, auch für den Neubau auf den Werkstoff Guss zu setzen. Duktile Gussrohre für die Trinkwasserversorgung nach EN 545 [1] mit einer längskraftschlüssigen BLS®-Steckmuffenverbindung und mit einer Zementmörtelumhüllung nach EN 15542 [2] der vonRoll hydro (deutschland) waren für das grabenlose Spülbohrverfahren im Einzelrohreinzug das Material der Wahl (Abb. 6). Im Bereich der Rohrverbindung wird dabei der Rohrverbindungsschutz mit einem überschiebbaren Stahlblechkonus vor mechanischer Beschädigung geschützt (Abb. 7).

Nicht zuletzt entschieden auch die hohen Anforderungen an die problematischen Bodenverhältnisse, die große Einzugslänge und insbesondere an die Montagebedingungen auch bei niedrigen Temperaturen sowie die zu erwartende lange Lebensdauer über den Einsatz duktiler Gussrohre.

Spannendes Finale

Die Rohrmontage erfolgte während des Einziehvorgangs auf einer Montagerampe (Abb. 8). Der 1581 angelegte, als Baudenkmal verzeichnete Stadtfriedhof St. Maximi, erforderte diese Variante, da er sich innerhalb der Bohrachse auf der gegenüberliegenden Straßenseite der Zielgrube befand.

Die Einzelrohre bei einer HDD-Bohrung werden zugkraftschlüssig miteinander verbunden – und gerade hier darf kein Fehler passieren, da bei der Einzelrohrmontage vor dem Rohreinzug keine Kon-trollmöglichkeit der Rohrdichtigkeit besteht. Ein so genannter Barrel-Reamer (Abb. 9) wurde für den Einziehvorgang an den Bohrstrang gekoppelt und über einen Drehwirbel mit Kreuzgelenk an den Zugkopf, der mit dem Rohrstrang verbunden ist, angeschlossen.

Berechnet wurde im Vorfeld eine erforderliche Zugkraft von 380 kN, ca. 44 % der zulässigen Zugkraft der Rohrverbindung. Benötigt wurde am Ende knapp die doppelte Zugkraft, was bei der BLS®-Verbindung DN 500 mit einer zulässigen Zugkraft von 860 kN aber kein Problem darstellte.

Der Rohreinzug lief ohne Unterbrechung über fast 30 Stunden. Schichteinteilung mit Reserven, Beleuchtung bei Nacht, Verkehrssicherung speziell gegenüber Fußgängern im Montagebereich, Kennzeichnung der Anschlagpunkte an den Rohren und vieles mehr musste bei der Vorbereitung bedacht werden. Dazu gehörte vorab auch eine gesonderte Einweisung der Monteure und die durchgehende Begleitung der Rohrmontage durch den Hersteller (Abb. 10 und 11).

Duktile Gussrohre DN 500 mit BLS®-Verbindung und Zementmörtelumhüllung.

(Quelle: vonRoll hydro (deutschland) gmbh & co kg, Wetzlar)

Läuft

Inzwischen ist die Leitung nach der Druck- und Hygieneprüfung (Abb. 12) in Betrieb. Die Arbeiten an der insgesamt rund 3 Mio. € teuren Trinkwasserleitung sind abgeschlossen. Neben der Hauptversorgungsleitung wurden noch eine Rohrbrücke (Abb. 13) mit wärmegedämmten duktilen Gussrohren DN 400 (WKG) und über 1,1 km kleinere Versorgungsleitungen gebaut. Die erfolgreiche Umsetzung der Baumaßnahme wurde hauptsächlich durch die konstruktive Mitarbeit aller Beteiligten ermöglicht.

Autoren:

Steffen Ertelt, vonRoll hydro (deutschland) gmbh & co kg

Thorsten Mahler, MIDEWA GmbH, Merseburg

Timo Mücke, Beermann Bohrtechnik GmbH, Hörstel

Jens Jünger, FICHTNER Water & Transportation GmbH, Leipzig