Spezielle Software hilft bei der Lebensdauerabschätzung nach Arrhenius

Bewertung des Langzeitverhaltens neuer Dichtungswerkstoffe

Wenn es um neue Anforderungen geht, etwa um die Erfüllung der aktuellen „Bewertungsgrundlage für Kunststoffe und andere organische Materialien im Kontakt mit Trinkwasser“ [1] – kurz „KTW-BWGL“ – (frühere Bezeichnung „Elastomerleitlinie“ [2]), dann geht es auch immer um neue oder modifizierte Werkstoffe. Es sind aber nicht nur die im Fokus stehenden neuen hygienischen Eigenschaften, die es zu erfüllen gilt, sondern ganz selbstverständlich auch die Beibehaltung der technischen Anforderungen. Im Fall von unter Putz liegenden Leitungen für Gas und Wasser in der Hausinstallation oder im Fall von erdüberdeckten Leitungen kommt erschwerend dazu, dass sich die Langzeit-Eigenschaften von Elastomerdichtungen nicht verschlechtern dürfen. Aber wie sicher kann man sein, dass die neuen Werkstoffe die geforderte Lebensdauer der bisherigen Werkstoffe mindestens erreichen oder besser noch übertreffen? Vor einer Umstellung sollten daher die neuen Werkstoffe anhand von belastbaren Prüfungen mit den alten verglichen und bewertet werden.

Stand der Technik

Die Lebensdauer von Elastomerwerkstoffen wird in erster Näherung nach den Arrhenius-Gesetzen abgeschätzt. Der Stand der Technik wird in der ISO 11346 [3] beschrieben.

Kurzbeschreibung der Methode

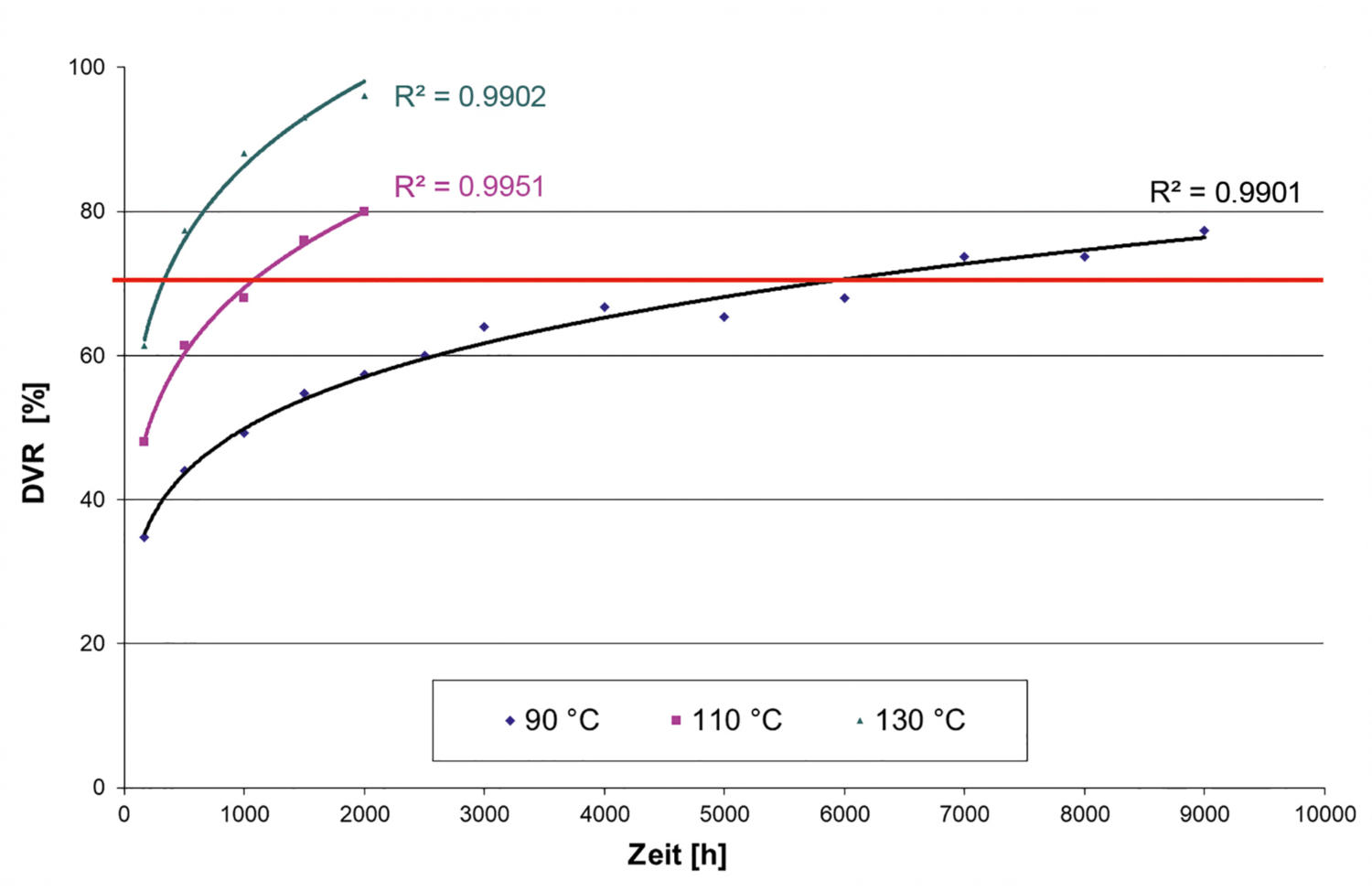

Es werden mehrere Materialproben bei mindestens drei erhöhten Temperaturen gelagert, die Zeiten bis zum Erreichen des Grenzwertes*) einer funktionsrelevanten Eigenschaft, z. B. Druckverformungsrest (DVR), gemessen und im Anschluss dann grafisch zusammengefasst dargestellt (Abb. 1).

Die so erhaltenen Zeit-Temperatur-Wertepaare beim Grenzwert (in Abb. 1 ist es die waagerechte rote Linie mit 70 %) werden unter Verwendung der Arrhenius-Gleichung linear dargestellt und dann auf die Anwendungstemperatur (z. B. 25 °C) extrapoliert (Abb. 2).

Das Ergebnis der Extrapolation bis zur Anwendungstemperatur in diesem Beispiel: Bei konstant 25 °C wird der Grenz-DVR von 70 % nach 3.126.015 Stunden (= 358 Jahre) erreicht.

Vergleichbarkeit – das Ziel einer Norm

Weitere Normen mit Bezug auf die Lebensdauerabschätzung, Verbesserungspotenzial für die Praxis

-

für frei verlegte Gasleitungen in heißem Klima: EN 549 [4] (Annex C, Tabelle C.1)

-

für erdüberdeckte Leitungen: vgl. [5]

-

für Heißwasserinstallationen: ISO 10508 [6] (Tabelle 1 Note a und Annex A)

Die Kombination der bewährten Arrhenius-Methode mit einem realistischen Klimaprofil verleiht dem Ergebnis einen hohen Stellenwert und hilft dem Praktiker bei der Auswahl des richtigen Werkstoffes.

Anforderungen an ein anwenderfreundliches Berechnungsprogramm

Ein Berechnungsprogramm sollte den bestmöglichen Komfort bieten und das Risiko einer fehlerhaften Kalkulation auf ein Minimum reduzieren. Dem Anwender bleibt es aber nicht erspart, sich mit den Grundzügen und den Anforderungen der ISO 11346 [3] vertraut zu machen. Schließlich müssen die Vorgaben bedacht und berücksichtigt werden, bevor mit der Durchführung der Prüfungen begonnen wird. Denn die erste Phase enthält sehr zeitaufwändige Tests, an deren Ende man nicht feststellen möchte, dass man einen weiteren, noch längeren Prüfzyklus starten muss.

Das optimale Programm hilft dem Anwender von Anfang an, also während der laufend einzugebenden Messergebnisse, wie folgt:

Phase 1

a) Es ermöglicht gleich nach Vorliegen der ersten 3 bis 4 Messpunkte eine Hochrechnung auf die zu erwartende Prüfzeit, um in dieser frühen Phase nötigenfalls korrigierend einzuschreiten. Dies ist für die Messreihe bei niedrigster Prüftemperatur von Bedeutung.

b) Es überprüft ständig die einzugebenden Messergebnisse und gibt Hinweise, ob alle Prüfwerte bezüglich der Messstreuungen vertrauenswürdig und damit brauchbar sind.

c) Aufgrund des Fehler-Monitorings und der präzisierten Berechnungsparameter kommt das Programm mit nur drei Prüftemperaturen aus – ein wichtiger Kostenaspekt.

Phase 2 (Arrhenius-Berechnung)

d) Es erlaubt eine Beurteilung der Vertrauenswürdigkeit bzw. Qualität der Best-Fit-Kurve und überprüft/verifiziert die Anwendbarkeit der Arrhenius-Methode.

Phase 3

e) Nach der Zeit-Temperatur-Eingabe des ausgewählten Anwendungsklimas, bzw. der Anwendungstemperatur, berechnet das Programm die Lebensdauer.

Woco-Pipe System Components (PSC) hat lange vor der Veröffentlichung der aktuellen Fassung der EN 549 [4] eine Berechnungs-Software nach der Arrhenius-Methode erarbeitet und bietet diese kommerziell an. Sie hat sich für die unterschiedlichen Werkstoffe und Einsatzgebiete vielfach bewährt.

Die Software wurde über Jahre weiterentwickelt und wird ständig den aktuellen Anforderungen der relevanten Normen – wie der ISO 11346 [3] – angepasst.

Ein Beispiel aus der Praxis

Die oben beschriebenen Arbeitsschritte können anhand eines konkreten Beispiels unter Zuhilfenahme des Woco-Pipe System Components (PSC)-Programms wie folgt verdeutlicht werden:

Aufgabenstellung ist die Lebensdauerabschätzung eines Tyton®-Dichtungswerkstoffes für die Trinkwasserversorgung. Die Leitung ist erdverlegt in einer Tiefe von ca. 1,20 m. Die Dichtfunktion gilt als sichergestellt, wenn bei einem realistischen Zeit-Temperatur-Profil der Druck-Verformungs-Rest (DVR) nach 150 Jahren*) kleiner als 55 % ist.

Mit großer Sorgfalt ist das zugrundeliegende Zeit-Temperatur-Kollektiv festzulegen.

Das anwendungsspezifische Zeit-Temperatur-Profil Grundlage sind die Arbeiten von BÖHME & BÖTTCHER (2011) [7]. Bild 1 dieser Veröffentlichung ist hier dargestellt durch Abb. 3.

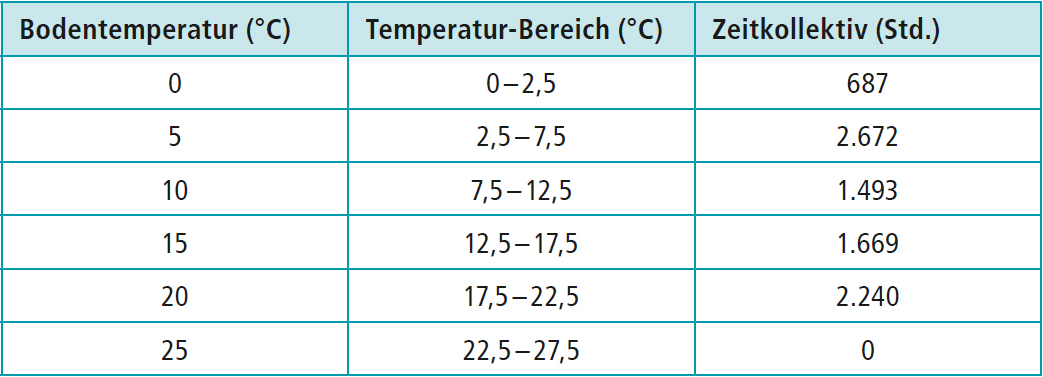

Die Daten aus Abbildung 3 wurden für die Temperatur-Verteilung in einer Bodentiefe von 1 m aufbereitet (siehe Tabelle 1).

Als Zeit-Temperatur-Kollektiv für die oben dargestellte Aufgabenstellung ist die Temperatur-Verteilung über ein Jahr der Tabelle 1 zu verwenden.

Erstellung des Berechnungskonzeptes

Für das Procedere der Lebensdauerabschätzung nach Arrhenius ist es notwendig, im Vorfeld die wichtigsten Randbedingungen zu klären, wie:

-

Die zu erwartende Lebensdauer: Festlegung der Prüfzeit bis zum Erreichen des Grenzwertes bei der niedrigsten Prüftemperatur. In unserem Beispiel: Für eine erwartete Lebensdauer von > 150 Jahren ist die Prüfzeit mindestens 9 Monate.

-

Die Auswahl des Funktionskriteriums: Im Beispiel ist das der Druckverformungsrest (DVR). Hinweis: DVR-Messungen sollen gemäß [3] vorzugsweise an den gleichen Probekörpern ermittelt werden. Dies führt zu einer deutlichen Reduzierung des Prüfaufwandes und der Prüfkosten.

-

Der Funktionsgrenzwert als pass-fail-Kriterium für den maximal zulässigen Abfall der Funktionseigenschaft. Im Beispiel ist das ein DVR-Wert von maximal 55 %.

-

Die Temperaturbelastung, auf welche die Lebensdauer berechnet werden soll. In jedem Fall ist ein praxisnahes Zeit-Temperatur-Profil einer konstanten Temperatur vorzuziehen.Im Beispiel:687 Stunden / 0 °C2672 Stunden / 5 °C1493 Stunden / 10 °C1669 Stunden / 15 °C2240 Stunden / 20 °C (Tabelle 1).

-

Hinweis: Das Messprogramm so auslegen, dass weiteres Anwendungspotenzial erschlossen werden kann. D.h., die Messungen nicht ab einem DVR von > 55 % stoppen, wie es der konkrete Anwendungsfall zulässt, sondern frühestens ab 70 %. Begründung: Für statische Dichtungen sind Funktionsgrenzwerte mit einem DVR von < 70 % zulässig. Das Programm erlaubt die Lebensdauerabschätzung bei beliebigen Funktionsgrenzwerten, solange man sich bei den drei Temperaturen innerhalb des Messwertebereiches bewegt (Interpolation). Im positiven Fall könnten daher ohne erneute Messungen aus demselben Werkstoff auch Dichtsysteme mit einem zulässigen DVR bis max. 70 % hergestellt werden.

Die erste Phase: Das Messprogramm

Das sind die DVR-Messungen mit der grafischen Darstellung des Werteabfalles bis zum Erreichen des Funktionsgrenzwertes bei drei verschiedenen Temperaturen.

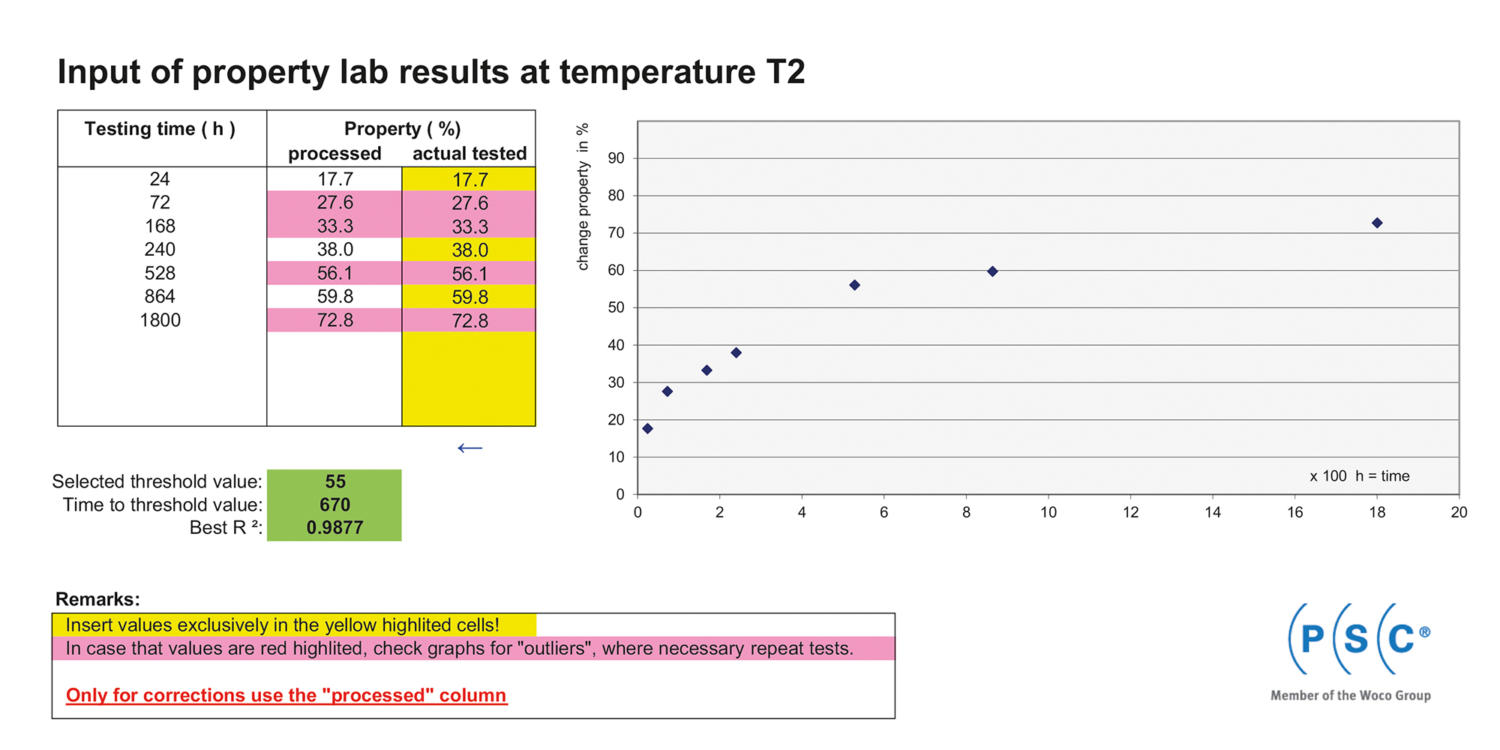

Diese Temperaturen sollten sich jeweils um ca. 20 °C unterscheiden. Abbildung 4 zeigt die Messreihe von T2 (80 °C) unseres Beispiels.

Hinweis: Die Prüfzeit bei der niedrigsten Temperatur ist der zeitbestimmende Faktor (höhere Prüftemperaturen führen zu kürzeren Prüfzeiten). Daher ist es sinnvoll, mit dieser Prüfung zu beginnen.Das Programm extrapoliert die Zeit bis zum voraussichtlichen Erreichen des Funktionsgrenzwertes.Nach Erreichen des 4. Messpunktes sollte überprüft werden, ob der Grenzwert innerhalb der erlaubten Prüfzeit – wie vorgegeben (in unserem Beispiel > 9 Monate) – überschritten wird. Ist das der Fall, dann wird weiter geprüft. Wird aber die Prüfzeit nicht erreicht, muss eine neue Versuchsreihe mit angepasster Temperatur gestartet werden.

Das ständige Überprüfen des Bestimmtheitsmaßes zeigt eventuelle Mess-Ausreißer an. Dadurch wird es dem Anwender ermöglicht, schon sehr frühzeitig korrigierend einzuschreiten. Denn erst nach Messende (> 9 Monaten) kann festgestellt werden, ob eine seriöse Anwendbarkeit nach dem Arrhenius-Gesetz möglich ist. Mit diesem Werte-Monitoring wird somit beträchtlich die Qualität bzw. Zuverlässigkeit der Messwerte erhöht und man erlebt nach neun Monaten keine böse Überraschung.

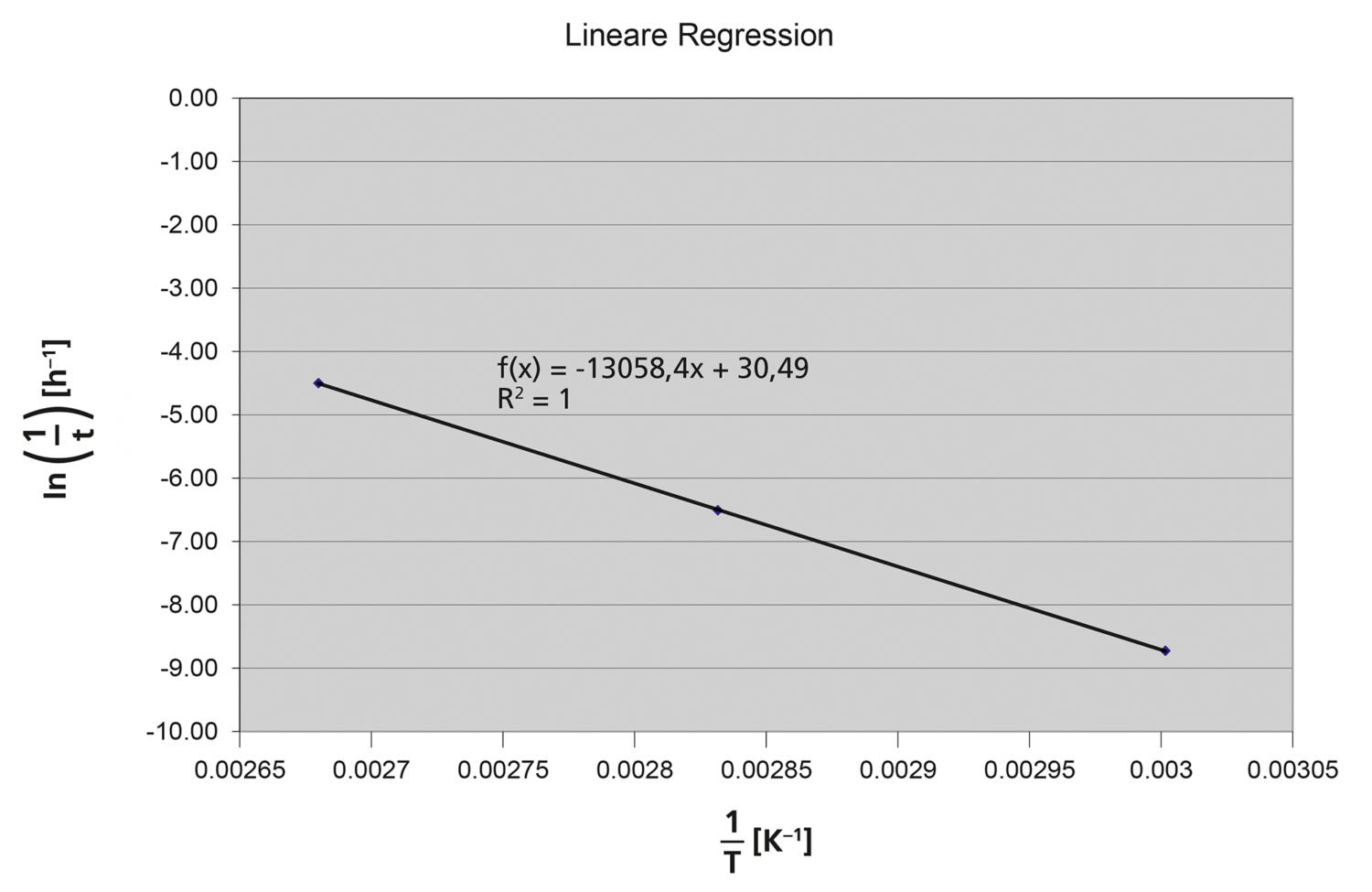

Die zweite Phase: Die Arrhenius-Berechnung

Sind die drei Messreihen abgeschlossen, berechnet das Programm selbständig die Anwendbarkeit nach dem Arrhenius-Gesetz, wiederum durch das Bestimmtheitsmaß (R² > 0,98). Erst wenn diese Bedingung erfüllt ist, kann mit dem vorhandenen Datenmaterial zuverlässig weitergerechnet werden (Abb. 5).

Die dritte Phase: Die Lebensdauerabschätzung

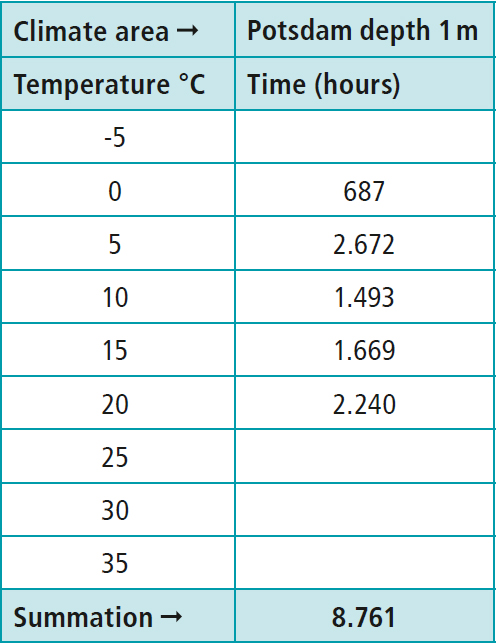

Jetzt folgt die Eingabe des Zeit-Temperatur-Profils (Tabelle 2) oder der konstanten Anwendungstemperatur. Damit berechnet das Programm die zu erwartende Lebensdauer. Die Ausgabe erfolgt unter der Angabe des Funktionsgrenzwertes und des Zeit-Temperatur-Profils.

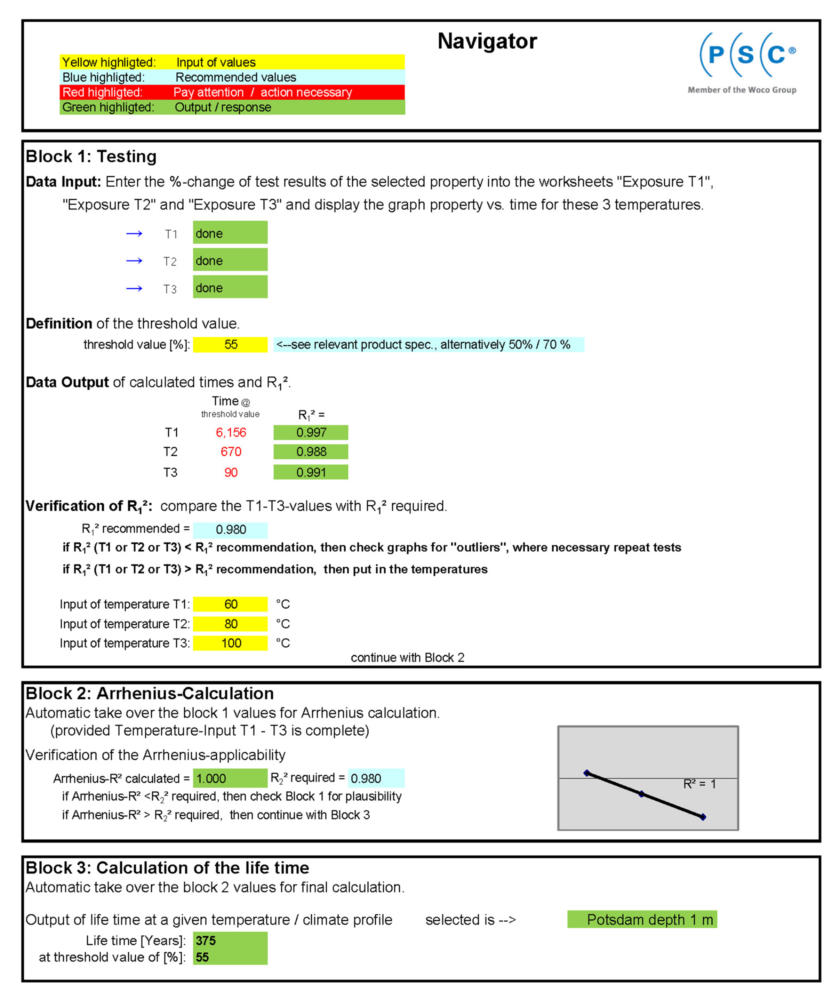

Abb. 6: Zusammenfassende Darstellung aller relevanten Daten im Programm-Navigator.

Das Ergebnis der Lebensdauerabschätzung wird im Programm-Navigator Block 3 dargestellt (Abb. 6).

Die Ergebnisausgabe in Block 3 bedeutet, dass bei dem Zeit-Temperatur-Kollektiv „Potsdam“ in 1 m Tiefe der Dichtungswerkstoff nach ca. 375 Jahren einen DVR-Wert von 55 % erreichen wird.

Zusammenfassung

Mit dem Programm von Woco-Pipe System Components (PSC) verfügt der Anwender über ein Tool, welches ihm erlaubt, für einen Bruchteil der Kosten eines Prüflabors selbständig und mit einfachen Mitteln eine Lebensdauerabschätzung gemäß [3] (Arrhenius) durchzuführen.

Die Kosten der Eigenprüfung sind bei Anwendung üblicher Labormethoden (z. B. DVR) überschaubar. Beispielrechnung und Hinweise erleichtern den sonst so mühevollen Weg bis zum Vorliegen der Ergebnisse.

Sollte der Endkunde ein Prüfzertifikat eines akkreditierten Prüflabors verlangen, hat der Anwender die Aussicht auf ein positives Ergebnis beträchtlich verbessert. Das ist nicht nur ein Gewinn an Zeit, sondern auch eine Verringerung der Kosten.

Literatur

Autoren:

Harald Hager, Woco IPS GmbH,

Joachim Albrecht, Woco GmbH & Co KG

![Zeitlicher Verlauf der Bodentemperatur in verschiedenen Tiefen im Jahr 2005 als Beispiel für den generellen Gang der Bodentemperaturen in verschiedenen Tiefen. Aus: [7] Zeitlicher Verlauf der Bodentemperatur in verschiedenen Tiefen im Jahr 2005 als Beispiel für den generellen Gang der Bodentemperaturen in verschiedenen Tiefen. Aus: [7]<br />](https://eadips.org/wp-content/uploads/2024/09/Art-Hager-Bild-03.jpg)