Duktiles Gussrohr als Problemlöser

Ein Tausendsassa mit vielen Vorzügen

Das Wasserkraftprojekt Devoll in Albanien

Das Projektunternehmen Devoll Hydropower Sh.A. (DHP) ist ein in Albanien tätiger Energiekonzern mit Sitz in Tirana; Dachorganisation ist die Statkraft AS mit Hauptsitz in Oslo. DHP war ursprünglich ein 50/50 Joint Venture von Statkraft AS und dem österreichischen Energieunternehmen EVN AG in Maria Enzersdorf. Im März 2013 hat Statkraft die 50 %-Anteile der EVN AG übernommen und ist jetzt 100 %-iger Eigentümer des Unternehmens und des Projekts.

Statkraft baut im Rahmen des Devoll-Projekts zwei Wasserkraftwerke am Fluss Devoll, etwa 70 km südöstlich der albanischen Hauptstadt Tirana: Banjë und Moglicë. Beide zusammen werden eine Kapazität von 256 MW und eine jährliche Erzeugung von rund 729 GWh haben. Das Kraftwerk Banjë wurde nach drei Jahren Bauzeit im Jahr 2016 in Betrieb genommen, für das Kraftwerk Moglicë ist die Inbetriebnahme für 2019 geplant.

Der aus den beiden Wasserkraftwerken gewonnene Strom wird dringend benötigt, um den stark wachsenden Stromverbrauch in Albanien zu decken. Devoll Hydro- power wird mit ihrer Fertigstellung die Stromerzeugung in Albanien durch erneuerbare und saubere Energien um 17 % steigern.

Das Devoll Hydropower-Projekt ist sowohl ein gut durchdachtes als auch ein gut geplantes Projekt, das nach internationalen Best Practices durchgeführt wird. Es bietet beste finanzielle, technische, umweltbezogene und wirtschaftliche Entwicklungen mit wichtigen Vorteilen etwa hinsichtlich Energie, Flexibilität in Produktion und Versorgung, regionaler Wirtschaftsentwicklung, Schaffung von Arbeitsplätzen sowie verschiedenste Vorteile für die betreffenden Gemeinden. Außerdem wird DHP damit im Projektgebiet zur Verbesserung des Transports via Straße beitragen, indem über 100 km Straßen und Brücken neu- oder ausgebaut werden.

Kurzfristig neu entschieden

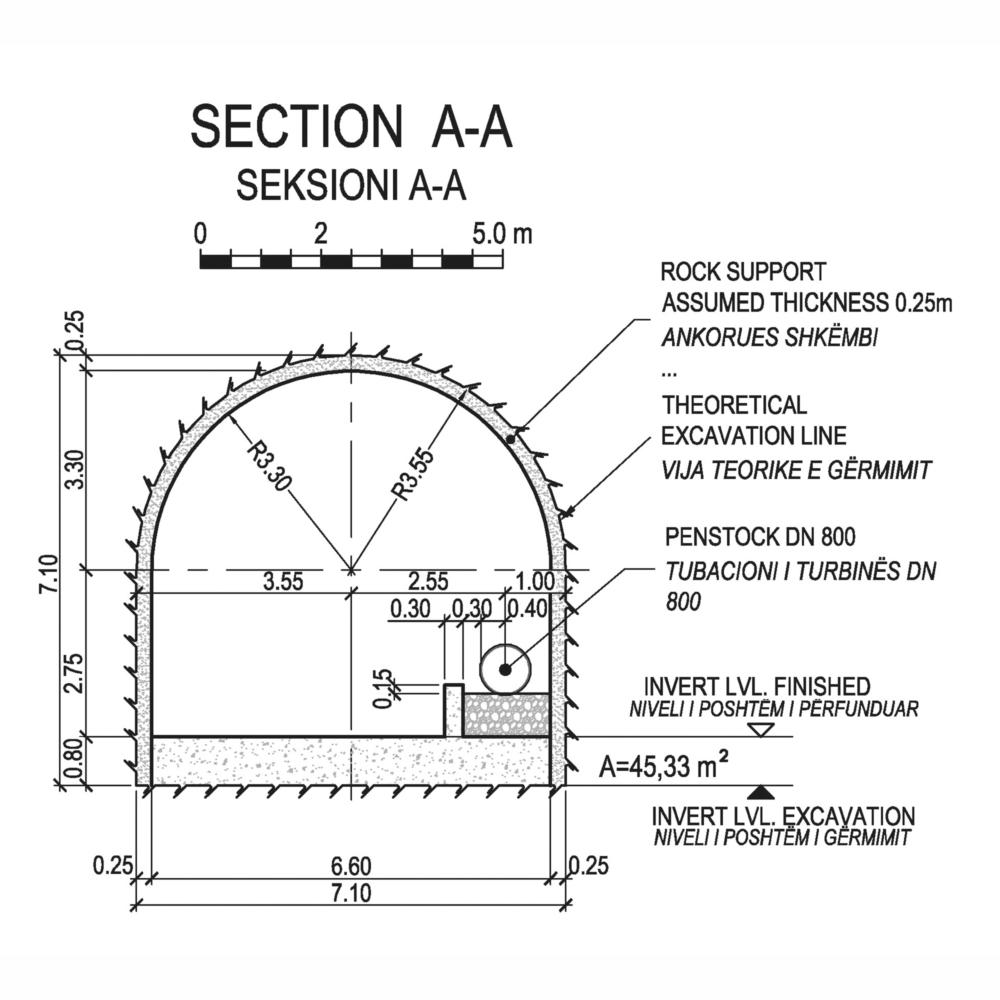

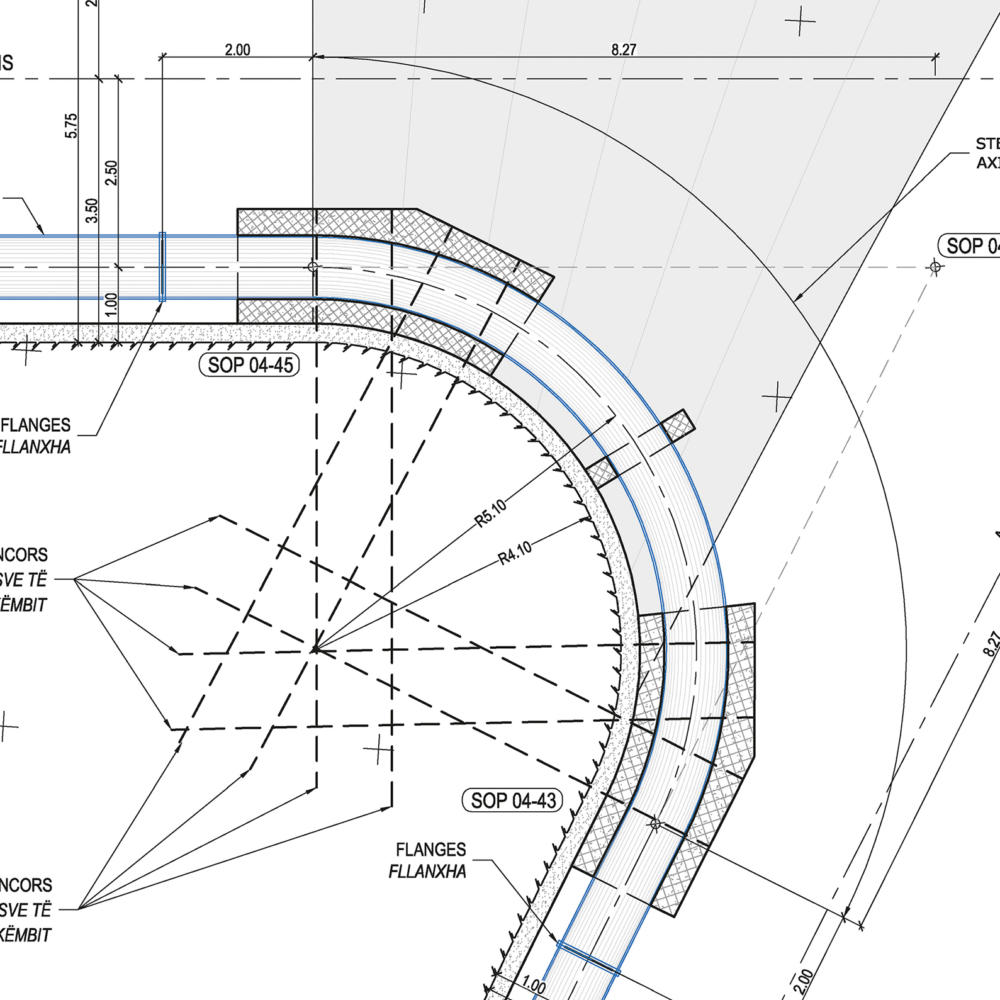

Das Kraftwerk bei Moglicë hat mit einer Höhe von 186 m weltweit den höchsten Damm dieser Bauweise. Gestaut wird eine Seefläche von 7,2 km² mit einem Volumen von 360 Mio. m³. Das Wasser wird über einen 10,7 km langen Triebwassertunnel zum Kavernenkraftwerk mit zwei Francis-Hauptturbinen von General Electric geführt.

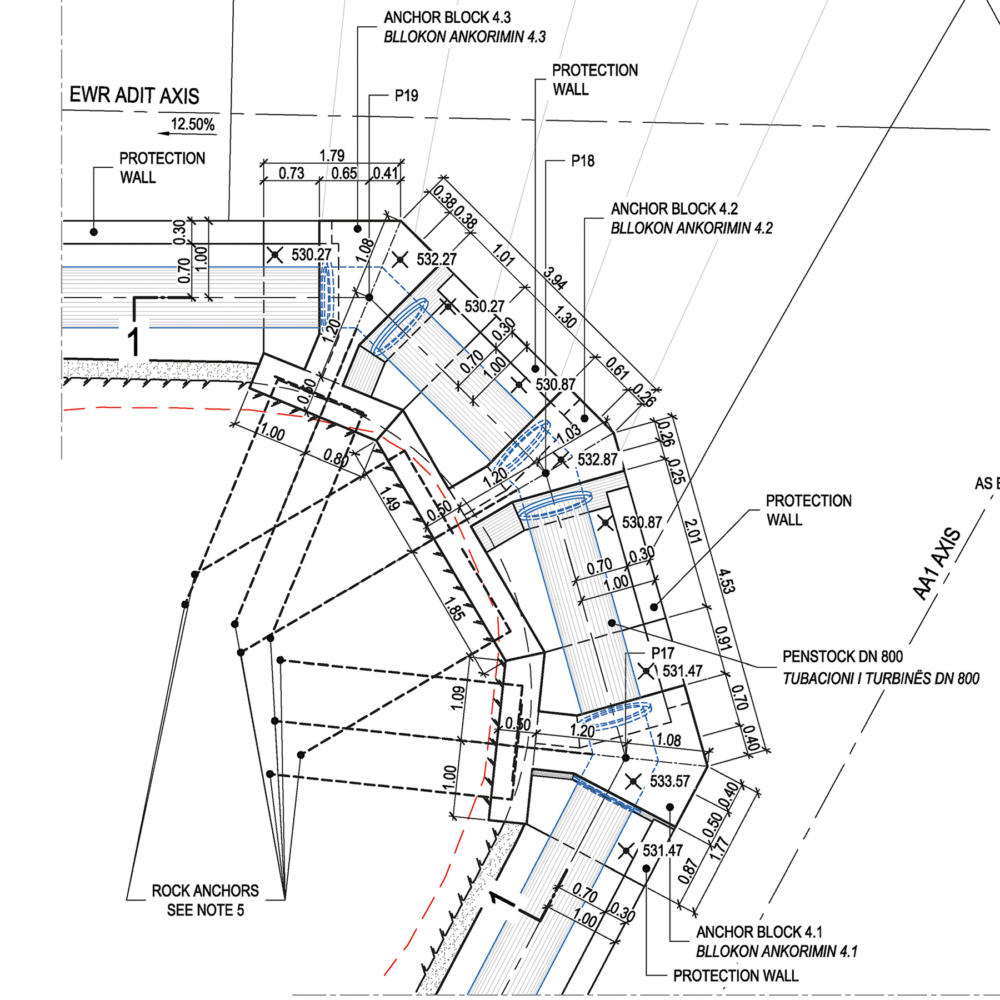

Eine dritte Francis-Turbine wird über einen Teilstrang am Fuß des 186 m hohen Staudamms betrieben, um die Wasserversorgung im Projektgebiet nicht gänzlich abzutrennen. Um die Auswirkungen des Bauprojekts auf die Umwelt so gering wie möglich zu halten wurde versucht, eine Stahlrohrleitung im Microtunneling-Verfahren einzubauen. Leider scheiterte dieser Versuch aufgrund der schwierigen und komplizierten geologischen Verhältnisse bereits in der Startgrube. Deshalb entschied man sich kurzfristig für den Einbau der Leitung direkt im Versorgungstunnel. Die Länge der Turbinenleitung DN 800 erhöhte sich dadurch auf eine Gesamtlänge von 354 m, gemessen vom Absperrschott bis zum Turbinenhaus.

Gussrohre statt Stahlrohre

Der ursprüngliche Plan, die Leitung aus Stahlrohren zu bauen, wurde nicht nur wegen der komplexen geologischen Randbedingungen verworfen, sondern auch, weil die Herstellung der Schweißnähte zu aufwendig war und zu viel Zeit erfordert hätte. Außerdem hätten aufgrund von verschiedenen Richtungsänderungen einige Rohrbögen auf der Baustelle gefertigt werden müssen.

Auf der Suche nach Alternativen und zur Lösung für die anstehen- den Probleme wandte sich der türkische Generalunternehmer Limak an das Unternehmen Duktus. Gesucht wurde ein Rohrsystem, mit dem die gesamte Turbinenleitung einfach, sicher und unter engsten Platzverhältnissen gebaut werden konnte.

Die Sicherheitsfaktoren mussten höher angesetzt und die Richtungsänderungen im Streckenverlauf zusätzlich mit Widerlagern gesichert werden. Zu den Auswahlkriterien gehörten unter anderem die Möglichkeit eines Anprallschutzes gegen Fahrzeuge sowie die Beständigkeit gegenüber den in diesem Gebiet auftretenden Erdbeben.

Die Entscheidung fiel für duktile Gussrohre mit der bewährten längskraftschlüssigen BLS®-Rohrverbindung.

Auch beim Druck keine Kompromisse

Der norwegische Auftraggeber Statkraft ist für seine hohen Sicherheitsstandards bekannt und ließ sich daher auch bei der Auswahl der Druckklasse auf keine Kompromisse ein. Für die gesamten 354 m wurden Rohre der Wanddickenklasse K10 mit längskraftschlüssiger Verbindung BLS®, geeignet für PFA = 25 bar, gewählt. Der resultierende Druck ergibt sich aus der geodätischen Höhendifferenz von 138 m. Bei einer Schließzeit der Leitschaufeln an der Turbine in der Mitte des Kraftwerks von 6 Sek. wurde ein theoretischer Druckanstieg von 20,4 % errechnet; mit einer zusätzlichen Sicherheit von 10 % ergab sich ein zulässiger Bauteilbetriebsdruck PFA von 18,3 bar. Für die Wanddickenklasse K10 beträgt der PFA = 25 bar.

Die Planungen des ersten Entwurfs sahen eine Lagerung der Rohre auf Konsolen vor. Damit sollten mögliche Setzungen/Rutschungen abgefangen werden. Richtungsänderungen im Leitungsverlauf, die ursprünglich mit Stahlrohrbögen geplant waren, ließen sich nun mit den duktilen Gussrohren einfach und problemlos mit Glattrohrstücken und Standard-Formstücken ausführen.

Gemeinsam gemeistert

Eine Baustelleneinweisung und Überwachung wurde durch die Anwendungstechnik der Firma Duktus vor Ort in Albanien begleitet. Der Limak-Montagetrupp konnte mit der Einweisung ein ihm zunächst völlig unbekanntes Rohrsystem in einer für alle Beteiligten hervorragenden Qualität verlegen.

Das Team um Erion Hysa war zunächst zurückhaltend, schaffte aber im weiteren Streckenverlauf eine Tagesleistung von bis zu 20 Verbindungen. Durch die geschickte Anordnung der mitgelieferten Glattrohre in vorkonfektionierten Längen konnte die Anzahl von Baustellenschnitten mit neuen Schweißraupen auf ein Minimum reduziert werden.

Autor:

Gennady Walder, Duktus (Wetzlar) GmbH & Co. KG