Kreislauf der Ressourcen – ein guter Grund

Umwandlung von Schrott zu hochwertigen Produkten

Mit den begrenzten Ressourcen unserer Umwelt gilt es, verantwortungsvoll und nachhaltig umzugehen. Wer daraus Produkte erzeugt, muss darauf achten, dass sie möglichst lange genutzt werden können und die Werkstoffe am Ende ihres „Lebens” nicht nur recycelbar, sondern auch kreislauffähig sind. Genau deshalb setzen wir duktiles Gusseisen ein.

Mit jedem Jahr steigt die Temperatur der Atmosphäre und das Klima verändert sich. Eine Million der acht Millionen Pflanzen- und Tierarten auf der Erde droht zu verschwinden [1]. Wälder und Ozeane werden verschmutzt und zerstört. Der European Green Deal ist eine Antwort darauf. Dabei handelt es sich um eine neue Wachstumsstrategie, mit der die Europäische Union (EU) zu einer fairen und wohlhabenden Gesellschaft mit einer modernen, ressourceneffizienten und wettbewerbsfähigen Wirtschaft werden soll. In dieser werden im Jahr 2050 keine Netto-Treibhausgasemissionen mehr freigesetzt und das Wirtschaftswachstum von der Ressourcennutzung abgekoppelt [2].

Ein wichtiges Element des European Green Deals ist der Aktionsplan für die Kreislaufwirtschaft. Dabei sollen dem geringeren Einsatz und der Wiederverwendung von Werkstoffen Vorrang gegenüber dem Recycling eingeräumt werden [3].

Gelebte Kreislaufwirtschaft

Die europäischen Hersteller von Guss-Rohrsystemen können diesen Aktionsplan aus gutem Grund unterstützen:

Kreislaufwirtschaft ist in der Gussindustrie ein ökonomisches und industrielles System, das seit vielen Jahrzehnten auf der Wiederverwertung von Sekundärrohstoffen und hauseigenen anfallenden Nebenprodukten (z. B. Abwärme für die Fernwärmenutzung) basiert. Sie leistet damit einen erheblichen Beitrag zum Schutz natürlicher Ressourcen und folgt so einem minimalen Ressourcenverbrauch von Primärrohstoffen. Ziel einer Kreislaufwirtschaft ist die längst mögliche, störungsfreie Nutzung von Produkten und Rohstoffen und danach die Wiedereinführung in den Stoffkreislauf.

Für die Rückführung als Trinkwasser-Rohrsystem sind allerdings die hohen trinkwasserhygienischen Standards im Stoffkreislauf jederzeit einzuhalten. Beim Werkstoff Gusseisen ist das unproblematisch: Gusseisen ist zu 100 % auf gleicher Qualitätsstufe recycelbar und deshalb kreislauffähig. Bei anderen Werkstoffen wird es aus hygienischen Gründen beispielsweise auf die Wiederverwendung von Umlaufmaterial, das beim Hersteller selber anfällt, eingeschränkt [3].

Herstellungsprozesse und Stoffkreisläufe

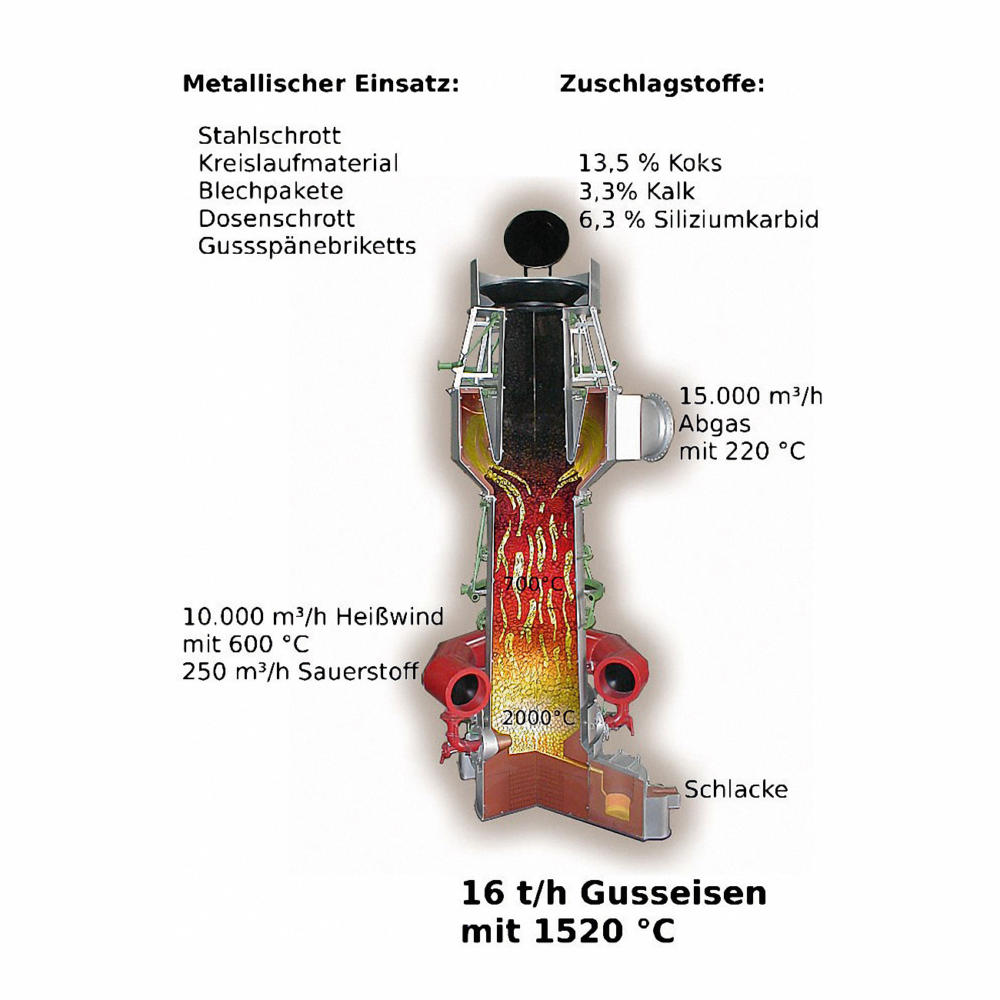

Für die Hersteller von Gussrohren ist der Kupolofen ein typisches Schmelzaggregat zur Erzeugung von Flüssigeisen. Dieser aufrecht stehende Schachtofen ermöglicht den Einsatz und die Verwendung der qualitativ hochwertigen Recycling-Rohstoffe Stahlschrott, Kreislaufmaterial, Blechpakete, Dosenschrott und Gussspänebriketts. Die Verhüttung des Primärohstoffs Eisenerz in einem Hochofen entfällt dabei vollständig. Damit verbunden ist eine Reduzierung des CO2-Ausstoßes von ca. 1,62 t CO2 pro produzierter Tonne Roheisen. Der Kupolofen-Prozess weist damit in zweierlei Hinsicht eine gute Ökobilanz auf:

- durch die Reduzierung des CO2-Ausstoßes im Vergleich zum Hochofenprozess

- durch den Einsatz von nahe-zu 100 % Sekundärrohstoffen in Form von hochwertigen Schrotten.

Anhand von drei Beispielen wird aufgezeigt, wie wissenschaftliche Erkenntnisse sowie firmeninterne Prozessüberprüfungen die Schmelzprozesse am Kupolofen verbessern und so einen Beitrag zur Energieeffizienz und CO2-Reduktion leisten.

Energieeffizienzerhöhung durch Modernisierung der Sauerstoff-Eindüsung zur Schmelzprozessoptimierung

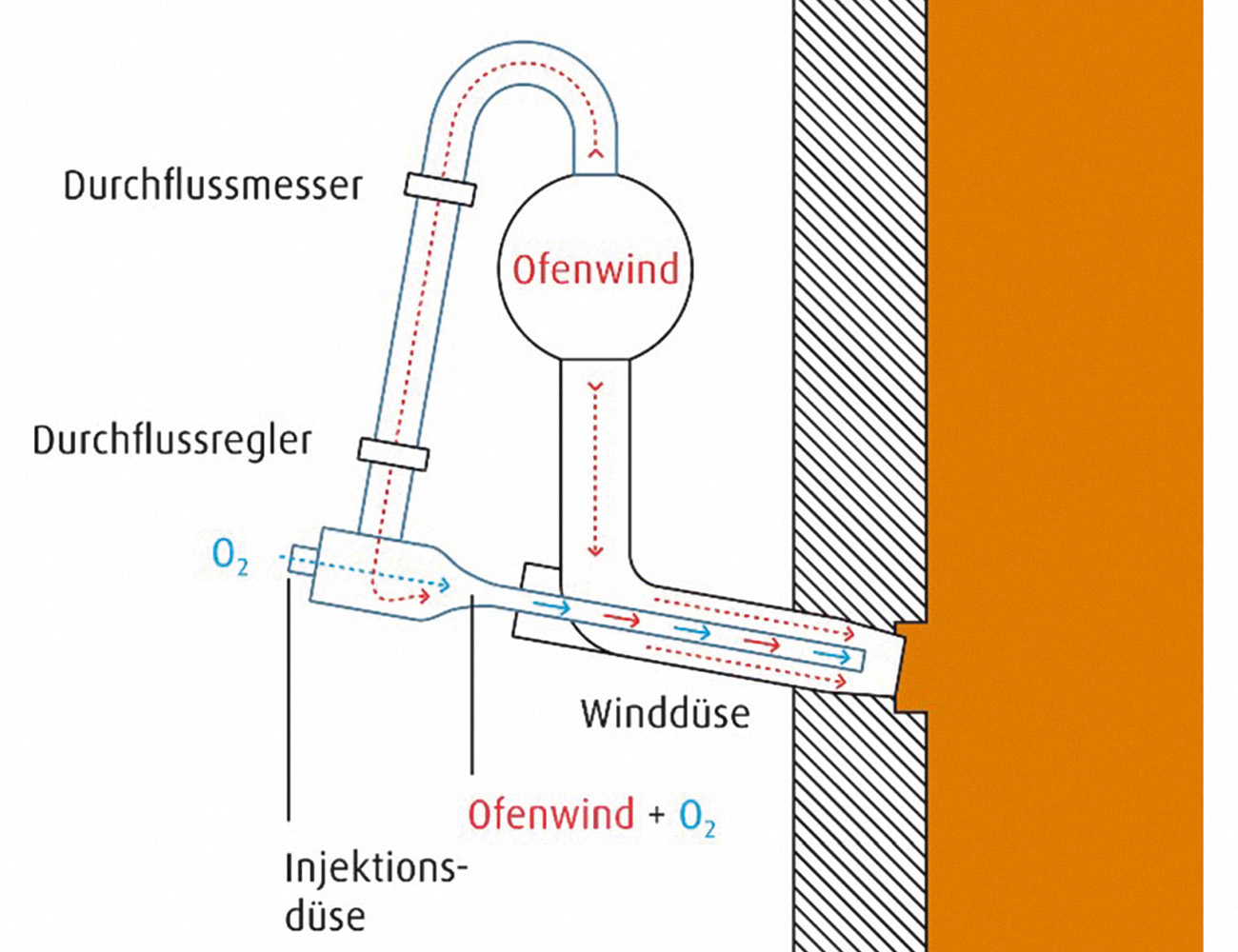

Am Kupolofen des Fertigungsstandortes Wetzlar konnten im Jahr 2020 durch die Installation einer neuen Sauerstoff-Eindüsung [Highjet-TDI-Sauerstofftechnologie der Fa. Linde] die Leistungsparameter der bisher vorhandenen Anlagentechnik, bei gleichzeitiger Reduzierung der Umweltbelastung, wesentlich verbessert werden. Das Linde Highjet-TDI-Verfahren ist eine optimale Lösung für eine leistungsreduzierte Fahrweise, ohne dass auch bei einer verringerten Schmelzleistung eine Qualitätsminderung an der Eisenschmelze auftritt.

Die Sauerstoffkonzentration des Linde Highjet-TDI-Verfahrens bewegt sich zwischen 30 % und 40 %, während die Konzentration bei Direkt-Injektionssystemen bei 100 % liegt.

Die Eintrittsgeschwindigkeit des verbrennungsfördernden Gasgemisches kann an die spezifischen Ofenbedingungen und Anforderungen angepasst werden. Die dem Sauerstoff zugesetzte Luft wird direkt aus der Windversorgung des Kupolofens entnommen, wodurch zusätzliche Einrichtungen für Luftzufuhr und Sicherheit beim Abstellen der Anlage entfallen. Durch die Anlage kann die Lärmbelästigung deutlich reduziert werden [4].

Die Abbildungen zeigen das Funktionsprinzip des TDI-Verfahrens sowie die TDI-Einrichtung an der Winddüse eines Kupolofens während des Betriebes mit Regelung der Injektorwindzufuhr.

Durch die Anwendung dieses Verfahrens sind die nachfolgenden Effekte im Hinblick auf die Umwelt möglich:

- Verringerung der Abgasmenge um bis zu 30 %

- Verringerung der Staubbelastung im Abgas bis zu 50 %

- Senkung der CO-/CO2-Emissionen um bis zu 30 %

- Senkung der SO2-Emissionen um bis zu 20 %.

Am Standort Wetzlar ergeben sich nach der Installation dieser Anlagentechnik und den bisher gesammelten Erfahrungen, basierend auf einer durchschnittlichen Schmelzleistung von 25 t/h, eine Reduzierung des bisherigen Kokseinsatzes um ca. 17,2 % pro Jahr bei gleichzeitiger Verbesserung des feuertechnischen Wirkungsgrades von 38 % auf 45 %. Die Reduktion des Kokseinsatzes führt zu einer CO2-Reduzierung von ca. 2.000 t pro Jahr.

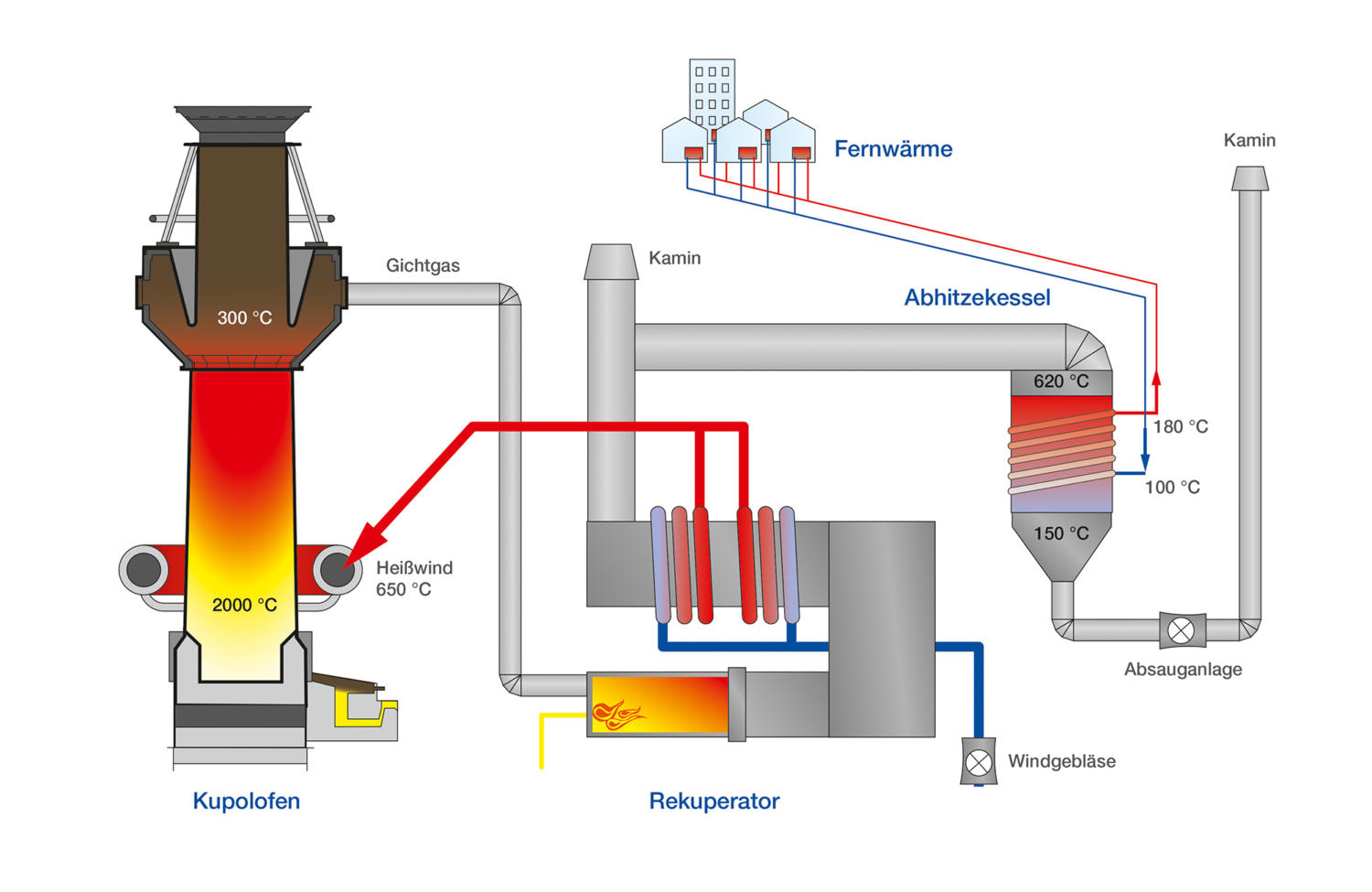

Nachhaltigkeit bei der Verwendung anfallender Abwärme zur Fernwärmenutzung

Der Kupolofen-Prozess bietet viele Möglichkeiten für eine Nutzung der anfallenden Abwärme. Bei vonRoll production (DUKTUS) gmbh in Wetzlar wurde in einem ersten Schritt eine Weiternutzung innerhalb des Gießereibetriebes und des Werksgeländes realisiert. Gichtgas aus dem Kupolofenprozess wird in einem sogenannten Rekuperator genutzt, um Heißwind zu produzieren, der dann direkt in den Kupolofen eingespeist wird.

In einem zweiten Schritt wurde ein umfangreiches Fernwärmenetz in der Stadt Wetzlar gebaut, über das die Berghütte, die Firma Zeiss und das städtische Freibad mit Wärme versorgt werden [5].

Im Jahr 2020 wurde mit einer Investition von ca. 350.000 Euro das Fernwärmenetz weiter ausgebaut, damit die Bauvorhaben Wohnungsbau Modus 3.0, Lahnhof, Volkshochschule und Gloelstraße umweltfreundlich mit Fernwärme versorgt werden können [5].

Die Nutzung der Abwärme des Kupolofens verringert durch diese Maßnahmen den jährlichen CO2-Ausstoß in der Region.

Die am Standort der vonRoll production (DUKTUS) gmbH in Wetzlar verfügbare Nutzleistung zur Fernwärmeversorgung liegt bei ca. 33.000 MWh. Dabei stehen knapp 50 % aus der verfügbaren Abwärme des Kupolofens und eines Blockheizkraftwerkes (BHKW) zur Verfügung. Die anderen 50 % werden aus einem Erdgaskessel eingespeist.

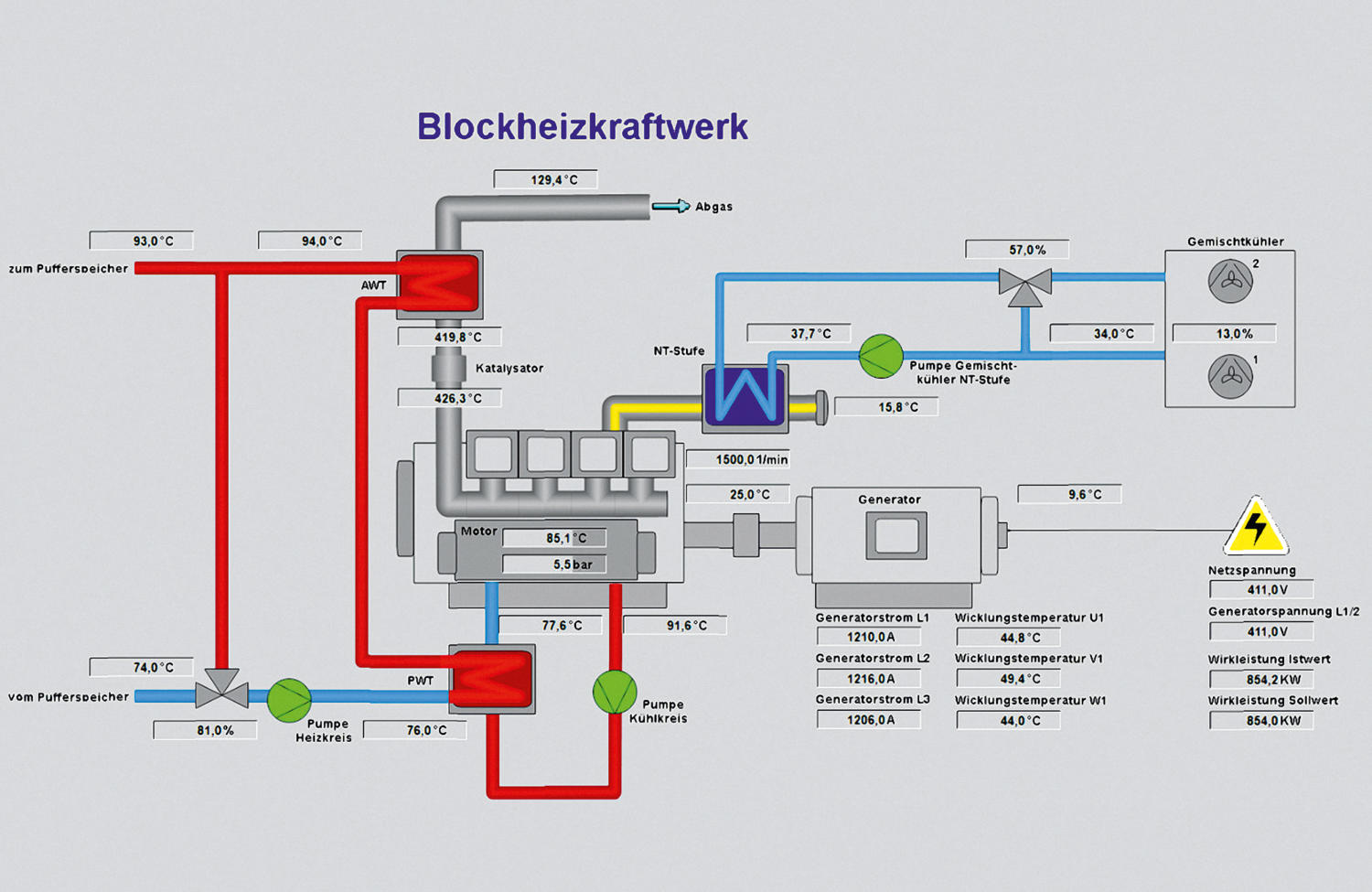

Die Inbetriebnahme des Blockheizkraftwerkes erfolgte im Dezember 2015 bei einem Investitionsvolumen von ca. 1 Mio. Euro. Herzstück dieser Anlage ist ein erdgasbetriebener Ottomotor, der einen Generator antreibt und dabei Strom erzeugt. Aus dem Motorkühlwasserkreislauf wird über einen Plattenwärmetauscher und aus dem Abgasstrang über einen Abgaswärmetauscher Wärme abgeführt. Über eine hydraulische Weiche wird die Wärme in den Rücklauf des Fernwärmenetzes eingespeist und die Rücklauftemperatur erhöht. Da bei dieser Technologie zeitgleich die zwei Energieformen Strom und Wärme genutzt werden, spricht man von einer Kraft-Wärme-Kopplung.

Die Leistungskenndaten des BHKW’s sind wie folgt:

- Elektrische Leistung 850 kW; Thermische Leistung 890 kW;

- Feuerungswärmeleistung 2 MW (erdgasbetrieben) Jährliche Stromerzeugung ca. 6,7 MWh

- Jährliche Wärmeerzeugung ca. 7,5 MWh.

Von der verfügbaren Nutzleistung werden ca. 15.300 MWh pro Jahr innerhalb des Produktionswerkes sowie des Werksgeländes verwendet und ca. 17.700 MWh pro Jahr regional als Fernwärme in das Fernwärmenetz der Stadt Wetzlar eingespeist. Bei einem Verbrauch von 10.000 kWh pro Wohneinheit entspricht das einer Versorgung der Stadt Wetzlar von ca. 1.700 Wohneinheiten.

Zusammen mit der CO2-Einsparung aus der Nutzung der Abwärme des Kupolofens führt dies zu einer CO2-Reduzierung von ca. 5.500 t pro Jahr.

Prozessoptimierung durch die Wiederverwendung von Spüleisen

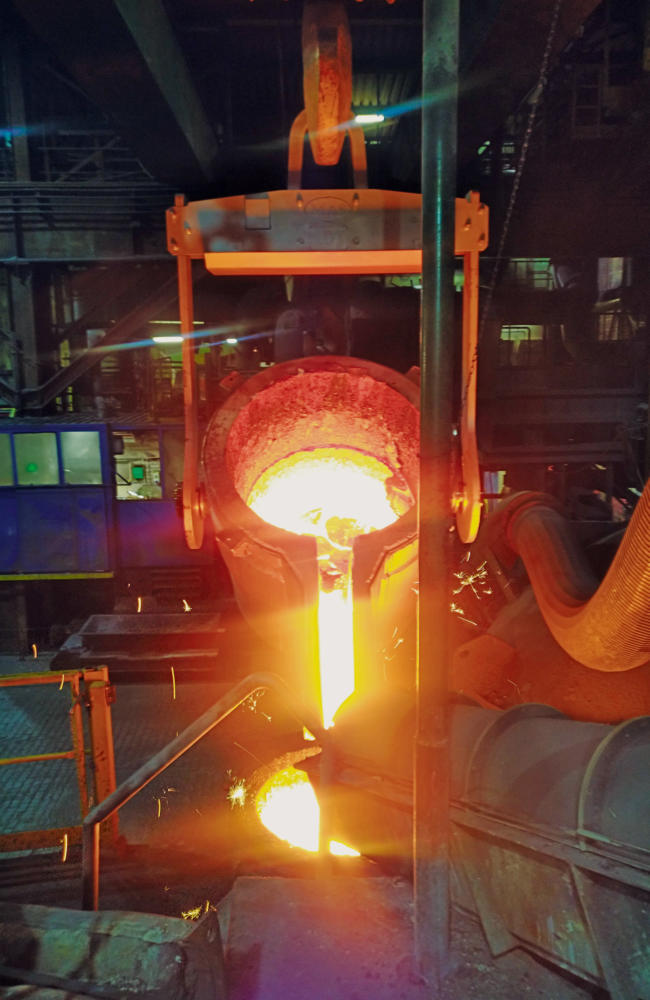

Damit im Gießereiprozess eine gleichbleibende Qualität des zu verarbeitenden Flüssigeisens gewährleistet werden kann, ist es erforderlich, dass die zum Einsatz kommenden Aggregate (Konverter, siehe Abbildung) und Transportbehälter (Gießpfannen, siehe Abbildung) vor Beginn der Fertigung auf Betriebstemperatur gebracht werden.

Um dies im Fertigungsprozess zu gewährleisten, werden zu Beginn eines jeden Produktionstages die erforderlichen Aggregate und Transportbehälter mit Flüssigeisen (Spüleisen) gefüllt. Hierfür sind ca. 4 bis 5 t Flüssigeisen erforderlich. Bei diesem Prozess kühlt das Flüssigeisen in Temperaturbereiche ab, durch die eine direkte Weiterverarbeitung im Fertigungsprozess nicht möglich war. Das Spüleisen wurde bisher in Gussblöcke abgegossen. Bedingt durch ihre Abmessungen war eine direkte Wiederverwendung als Kreislaufmaterial über die Materialzuführung am Kupolofen nicht möglich. Die Blöcke wurden an ein direkt an das Werksgelände angrenzendes Edelstahlwerk zur Weiterverarbeitung und Neueinschmelzung verkauft.

Durch die Neubeschaffung von zwei zusätzlichen Pfannen und der Adaption der Anlagentechnik im Schmelzbetrieb am Standort Wetzlar, ist es nunmehr möglich, dass das Spüleisen im noch flüssigen Zustand über den im Schmelzbetrieb vorhandenen Vorherd direkt wieder dem Fertigungsprozess zugeführt werden kann (siehe Abbildungen).

Energetisch bedeutet dies eine wesentliche Reduktion des Energieverlustes durch die Vermeidung einer Vollabkühlung dieses Spüleisens in den festen Zustand bei gleichzeitiger Reduktion der zusätzlichen CO2-Emission, die für die Überführung der abgekühlten Gussblöcke in den Flüssigeisenzustand anfallen würde. Für diese deutliche Verbesserung der Energienutzung und Reduzierung der CO2-Emission in Höhe von ca. 330 t pro Jahr wurden insgesamt 80.000 Euro investiert.

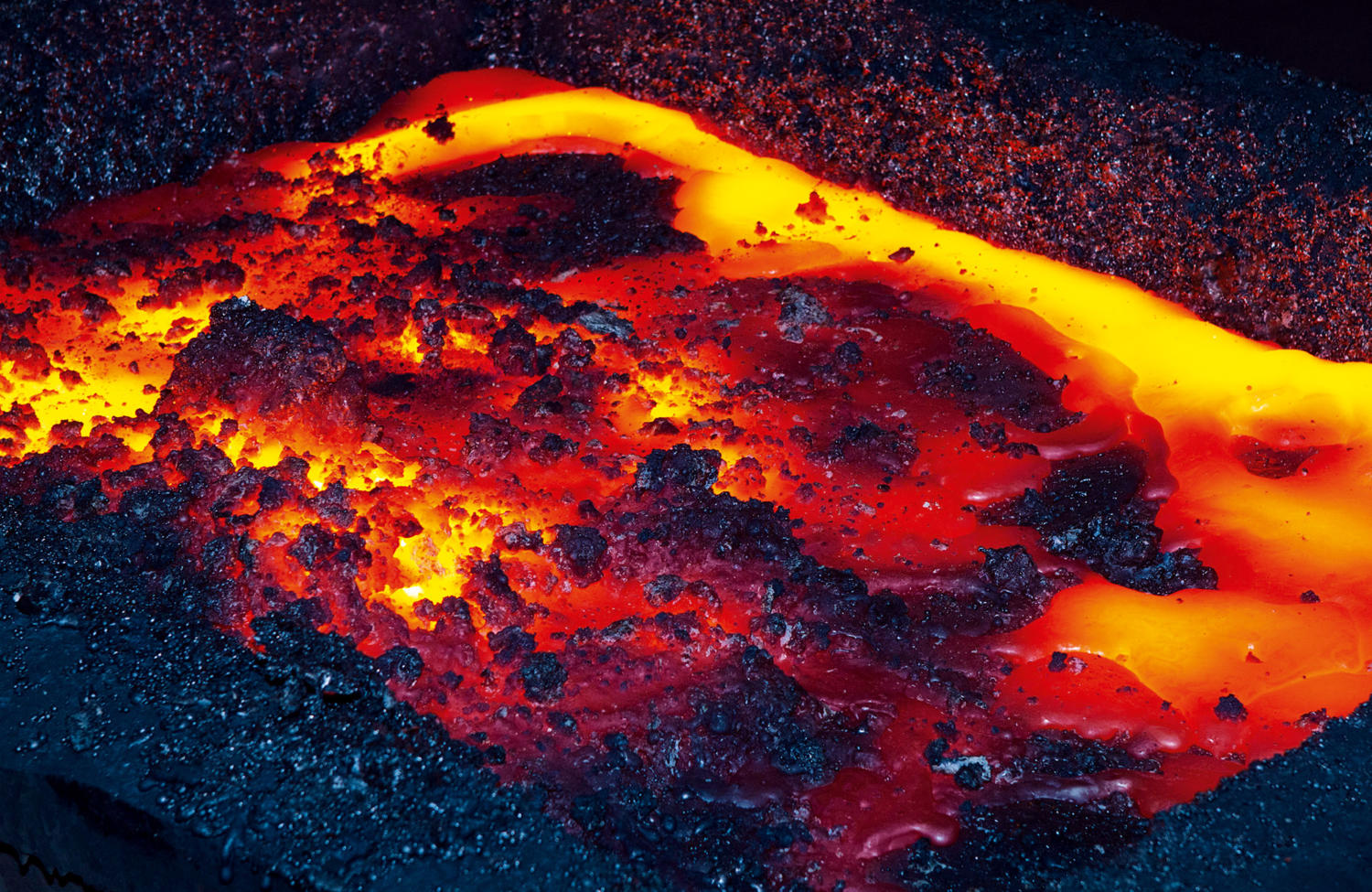

Spüleisen. Links: Nach der Entnahme, während des Abkühlens. Rechts: Erkaltete Gussblöcke.

Fazit

Der European Green Deal ist eine Antwort der Europäischen Kommission auf das sich verändernde Klima und die Zerstörung und Verschmutzung der natürlichen Ressourcen. Es handelt sich um eine neue Wachstumsstrategie, mit der die EU zu einer fairen und wohlhabenden Gesellschaft mit einer modernen, ressourceneffizienten und wettbewerbsfähigen Wirtschaft werden soll, in der im Jahr 2050 keine Netto-Treibhausgasemissionen mehr freigesetzt werden und das Wirtschaftswachstum von der Ressourcennutzung abgekoppelt ist [3].

Duktile Gussrohre werden bereits heute zu fast 100 % aus Sekundärrohstoffen (Schrott) hergestellt. Über die Kreislaufwirtschaft wird nicht nur gesprochen, sie wird bereits gelebt.

Ganz nach dem Motto „Stillstand ist Rückschritt“ liegt das Hauptaugenmerk der Hersteller duktiler Guss-Rohrsysteme weiterhin auf einer umwelt- und recyclinggerechten Entwicklung von Fertigungsverfahren, der Weiterentwicklung bestehender Stoffkreisläufe und der nachhaltigen Substitution primärer Rohstoffe bei gleichzeitiger Reduktion der CO2-Emissionen.

Insbesondere vor dem Hintergrund des European Green Deal sind duktile Guss-Rohrsysteme, Made in Europe, moderner denn je, da sie den Anforderungen zum Schutz der Ressourcen und des Umweltschutzes entsprechen. Sie gewährleisten einen sicheren Netzbetrieb, verfügen über eine lange Nutzungsdauer und sind zudem kreislauffähig. Sie bieten damit auch spürbar langfristige Kostenvorteile und sind in Bezug auf Nachhaltigkeit ein echter Mehrwert.

Die vonRoll-Gruppe hat sich bereits frühzeitig auf den Weg zur CO2-Neutralität gemacht. Durch die hier beschriebenen, selbst finanzierten drei Projekte Sauerstoff-Eindüsung, Fernwärmeeinspeisung und Spüleisenverwendung, wird der jährliche CO2-Ausstoß um weitere 7.830 t pro Jahr reduziert.

Also alles in allem ein „Guter Grund“ mit duktilen Guss-Rohrsystemen die Weichen auf Zukunft zu stellen.

Spüleisenrückführung mit zusätzlichen Pfannen und ergänzter Anlagentechnik. Links: Befüllen einer Pfanne. Mitte: Transport des noch flüssigen Spüleisens zum Vorherd. Rechts: Rückführung in den Vorherd und Einsatz im Fertigungsprozess.

Autoren:

Steffen Ertelt und Friedrich Greiser, vonRoll production (DUKTUS) gmbh